Hoy en día encontramos una amplia gama de tecnologías diferentes dentro de la impresión 3D, que se pueden clasificar según diferentes industrias y aplicaciones. Con la estereolitografía, la inyección de material, el sinterizado selectivo por láser y demás, las empresas de los sectores automotriz, aeroespacial, médico y odontológico, pueden beneficiarse de las piezas impresas en 3D. Sin embargo, no siempre es la tecnología en sí lo que importa. En la mayoría de los casos, es aún más importante el material que se utiliza. Los usuarios pueden, por ejemplo, ampliar sus capacidades utilizando materiales en polvo, y los polímeros concretamente desempeñan un papel importante en este sentido. Como experta en la producción de estos materiales, la empresa AM Polymers ha conseguido un gran posicionamiento en el mercado. Por ello, hoy en día se les considera un socio y productor clave de polietileno, polipropileno, poliamida, poliuretano y tereftalato de polibutileno, entre otros. Pero, ¿en qué aplicaciones se pueden utilizar? ¿Qué ventajas tienen estos innovadores materiales en polvo?

Un estudio publicado este año por SmarTech Anaylsis sobre el uso de polímeros en la automoción, mostraba las posibilidades de los materiales en la fabricación aditiva. En concreto, se espera que los grandes fabricantes de automóviles aumenten la cantidad de piezas impresas en 3D con polímeros pase de 1,5 millones a unas 6 millones para el año 2030. Las aplicaciones de la automoción que usan esta tecnología son, piezas de uso final, equipos de apoyo a la producción, utillajes o las ayudas de montaje. Está claro que la lista de aplicaciones que utilizan polvos de polímeros es larga, como muestra AM Polymers. Por ejemplo, también se pueden encontrar como parte superior de las boquillas de espuma para los cuerpos de bomberos, donde una estructura geométricamente adaptada ha permitido aumentar el rendimiento, utilizando polipropileno/tereftalato de polibutileno. Por ejemplo, también se pueden encontrar en la fabricación de puntas de boquilla para bomberos, donde una estructura geométricamente adaptada ha conseguido mejorar el rendimiento; todo ello utilizando polipropileno/tereftalato de polibutileno. Siguiendo en el mismo campo, ya se han fabricado con éxito carcasas electrónicas para camiones de bomberos utilizando tereftalato de polibutileno. Sin embargo, hubo que integrar varias funciones, como la resistencia electrónica, pero esto no fue un problema gracias al material utilizado.

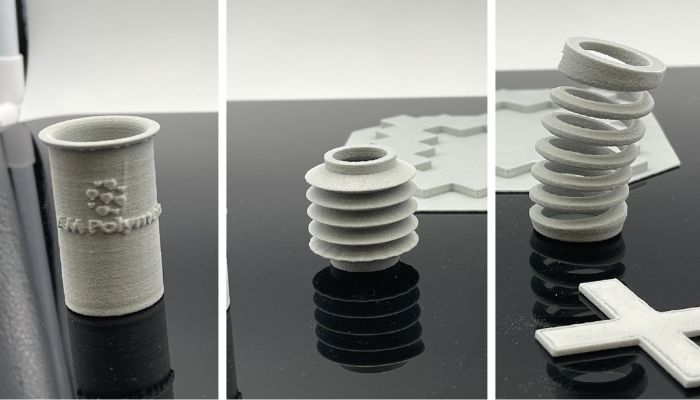

Polvo reciclado de PA12 ROLASERIT® PA12-04RGR001 con propiedades mecánicas y tasa de reutilización casi idénticas a las del polvo virgen de PA12 para la producción de piezas sostenibles. (Créditos: AM Polymers)

Ventajas de los polvos poliméricos de AM Polymers

Sabemos que la fabricación aditiva nos da una gran ventaja en términos de sostenibilidad. Aún así, no hay que subestimar la importancia de los materiales. En los últimos meses, el equipo de AM Polymers ha podido celebrar grandes éxitos en la reciclabilidad de la PA12. Gracias a un refinamiento especial, puede reutilizarse con una tasa de reutilización del 50% sin tener que añadir nuevo polvo. Cuando se usa esta poliamida, disponible en blanco y negro, obtenemos una calidad excepcional después de la impresión, sin reflejar que el polvo haya sido reutilizado. Los usuarios también pueden beneficiarse enormemente de la eficiencia de costes conseguida. Si comparamos directamente una tasa de reutilización del 50% de PA12 con una tasa del 10% de TPU, se puede determinar una eficiencia de costes del 43% en comparación con PA12 para una capacidad de 20 litros, e incluso del 96% para 72 litros.

Otra ventaja que experimentan los usuarios está relacionada con el diseño para la fabricación aditiva (DfAM). Tanto para prototipos, utillajes o incluso piezas en serie, el diseño en la fabricación aditiva permite optimizar el rendimiento de las piezas impresas en 3D. Una de las limitaciones está relacionada con el potratatamiento. La eliminación de polvo en estos casos es un paso fundamental para conseguir una buena calidad de las piezas finales. En los últimos años, AM Polymers, en estrecha colaboración con AMT y LuxYours, ha conseguido que las piezas impresas en 3D, con un postratamiento de alisado por vapor, obtengan un acabado similar al moldeo por inyección, además de conseguir propiedades únicas como la transparencia o el brillo.

El polvo de poliuretano ROLASERIT® TPU01NIR permite la producción de piezas flexibles de color claro y, por tanto, favorece la coloración. (Créditos: AM Polymers)

Tras tener una visión general de los beneficios de los polvos poliméricos en la impresión 3D, veamos más de cerca los materiales innovadores de la empresa. Además de los tipos de moldeo por inyección conocidos, no hay que olvidar la importancia de las variantes ignífugas. AM Polymers ha buscado específicamente materiales que tengan una inmensa resistencia al calor y al fuego. En concreto destaca el polvo de TPU, llamado ROLASERIT® TPU01FR, cuya venta comenzará en la feria Formnext de este año. Si estás familiarizado con los polvos de TPU sabrás que pueden generarse humos e incluso descomponerse el material por el láser. Esta es una limitación que no encontramos con el ROLASERIT® TPU01FR, y que resulta interesante para las empresas con pequeña capacidad en las instalaciones. El hecho de que el ROLASERIT® TPU01FR no sea inflamable, como ocurre con materiales estandarizados, también supone un uso más seguro. Además, este poliuretano termoplástico apenas muestra efectos de envejecimiento y tiene una fluidez mucho mayor en contraste con otros polvos de TPU. En lo que respecta al procesamiento, éste es también mucho más fácil con los productos ROLASERIT® de AM Polymers.

¿Qué ventajas aportarán los materiales del futuro?

Además del TPU01FR, AM Polymers lanzará otros tres polímeros en polvo retardantes de llama (PP01FR, PBT01FR y PA11-01FR) a principios de 2023. Todos estos materiales en polvo no sólo están libres de halógenos, sino que también cumplen las normas de protección contra incendios UN-ECE R118.03, anexos 7 y 8. Además, en el próximo año se llevarán a cabo pruebas según la norma de protección contra incendios UL94, para que puedan utilizarse en diferentes ámbitos. Todos estos materiales están destinados al mercado de posventa para la producción en masa.

Comparación entre un plástico estándar (izquierda) y el TPU01FR ignífugo (derecha)

Ya a principios de 2021, AM Polymers lanzó al mercado su PBT y PA11 como variante de fibra de carbono reforzada. Estos polímeros compuestos se utilizan en el mercado del moldeo por inyección convencional, donde se requiere una mayor temperatura y resistencia mecánica de las piezas. Especialmente cuando se trata de la producción de aplicaciones de uso final a través de la impresión 3D, los polvos de PA6, PP y PA12 de AM Polymers con fibras de carbono tienen una rigidez extremadamente alta de hasta 7300 MPa. Esto limita posteriormente en gran medida la deformación de los materiales. Si quieres saber más sobre los materiales de AM Polymers, visita al fabricante durante Formnext en el stand 11.1-E36. Más información AQUÍ.

*Créditos foto de portada: AM Polymers

Tomado de: https://www.3dnatives.com/es/am-polymers-materiales-compuestos-variantes-ignifugas-151120222/